Filter setzen | Informationen erhalten

FCN Mediathek

Erleben Sie die große FCN-Vielfalt in Videos, Broschüren und Dokumenten. Wir laden Sie ein auf eine spannende Reise durch die vielfältigen Facetten moderner Außengestaltung mit Betonelementen. Wählen Sie einfach aus den verschiedenen Datei- und Medientypen aus.

Medien filtern

Dateityp

Medientyp

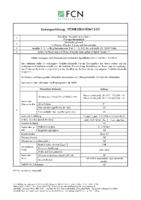

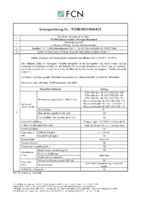

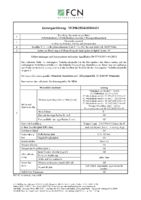

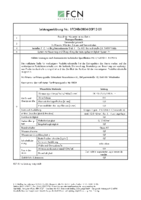

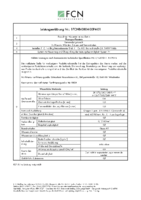

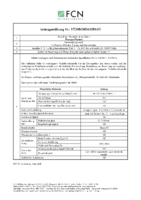

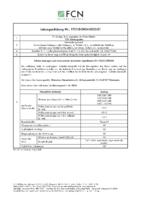

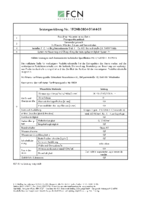

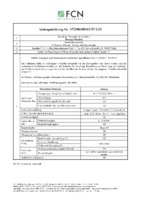

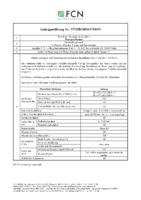

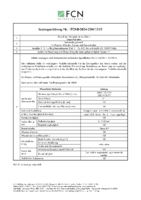

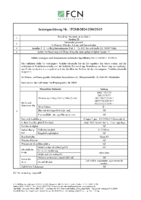

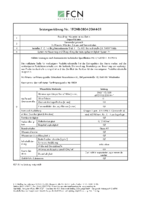

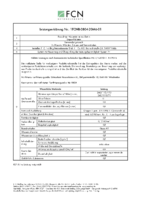

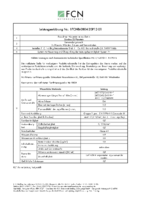

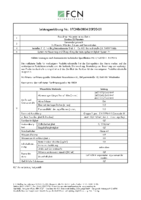

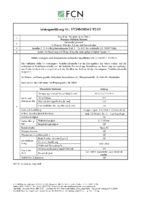

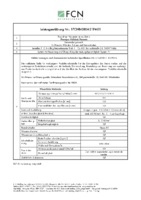

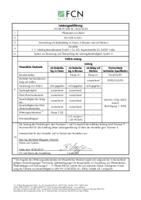

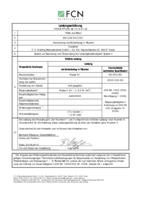

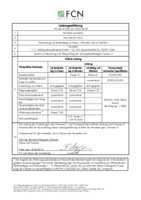

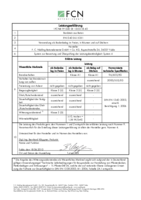

Leistungserklärungen